O processo exato para um tipo de aço inoxidável será diferente nas etapas posteriores. A forma como um tipo de aço é moldado, trabalhado e acabado desempenha um papel significativo na determinação de sua aparência e desempenho.

Antes de criar um produto de aço entregável, você deve primeiro criar a liga fundida.

Por causa disso, a maioria dos tipos de aço compartilham etapas iniciais comuns.

A fabricação de aço inoxidável começa com a fusão de sucata e aditivos. em um forno elétrico a arco (EAF). Usando eletrodos de alta potência, o EAF aquece os metais ao longo de muitas horas para criar uma mistura fluida e fundida.

Como o aço inoxidável é * reciclável, muitos pedidos de aço inoxidável contêm até 60% de material reciclado. aço. Isso ajuda não apenas a controlar os custos, mas também a reduzir o impacto ambiental.

As temperaturas exatas variam de acordo com o tipo de aço criado.

O carbono ajuda a aumentar a dureza e a resistência do ferro. No entanto, muito carbono pode criar problemas, como precipitação de carboneto durante a soldagem.

Antes de fundir o aço inoxidável fundido, é essencial calibrar e reduzir o teor de carbono para o nível adequado.

Há Existem duas maneiras pelas quais as fundições controlam o conteúdo de carbono.

A primeira é através da descarbonetação com argônio e oxigênio (AOD). A injeção de uma mistura de gás argônio no aço fundido reduz o teor de carbono com perda mínima de outros elementos essenciais.

O outro método usado é a descarbonetação com oxigênio a vácuo (VOD). Neste método, o aço fundido é transferido para outra câmara onde o oxigênio é injetado no aço enquanto o calor é aplicado. O vácuo então remove os gases ventilados da câmara, reduzindo ainda mais o teor de carbono.

Ambos os métodos oferecem controle preciso do teor de carbono para garantir uma mistura adequada e características exatas no produto final de aço inoxidável.

< h4>Etapa 3: AjusteApós a redução do carbono, ocorre um equilíbrio final e homogeneização da temperatura e da química. Isso garante que o metal atenda aos requisitos do tipo pretendido e que a composição do aço seja consistente em todo o lote.

As amostras são testadas e analisadas. Os ajustes são então feitos até que a mistura atenda ao padrão exigido.

Com o aço fundido criado, a fundição deve agora criar a forma primitiva usada para resfriar e trabalhar o aço. A forma e as dimensões exatas dependerão do produto final.

As formas comuns incluem:

Os formulários são então marcados com um identificador para rastrear o lote através dos vários processos a seguir.

< p>A partir daqui, as etapas serão diferentes dependendo da nota pretendida e do produto ou função final. As lajes transformam-se em placas, tiras e folhas. Blooms e tarugos transformam-se em barras e fios.Dependendo da classe ou formato solicitado, um aço pode passar por algumas dessas etapas diversas vezes para criar a aparência ou características desejadas.

O as etapas a seguir são as mais comuns.

Realizada em temperaturas superiores à temperatura de recristalização do aço, esta etapa ajuda a definir o aspecto físico áspero dimensões do aço. O controle preciso da temperatura durante todo o processo mantém o aço macio o suficiente para funcionar sem alterar a estrutura.

O processo usa passagens repetidas para ajustar lentamente as dimensões do aço. Na maioria dos casos, isso envolverá laminação em vários laminadores ao longo do tempo para atingir a espessura desejada.

Frequentemente usada quando é necessária precisão, laminação a frio a laminação ocorre abaixo da temperatura de recristalização do aço. Vários rolos suportados são usados para moldar o aço. Esse processo cria um acabamento mais atraente e uniforme.

No entanto, também pode deformar a estrutura do aço e muitas vezes requer tratamento térmico para recristalizar o aço em sua microestrutura original.

Após a laminação, a maior parte do aço passa por um processo de recozimento. Isto envolve ciclos controlados de aquecimento e resfriamento. Esses ciclos ajudam a amolecer o aço e a aliviar o estresse interno.

As temperaturas e os tempos exatos envolvidos dependerão do tipo de aço, com taxas de aquecimento e resfriamento impactando o produto final.

À medida que o aço é trabalhado através das várias etapas, muitas vezes acumula incrustações na superfície.

Esse acúmulo não é simplesmente pouco atraente. Também pode afetar a resistência a manchas, durabilidade e soldabilidade do aço. A remoção dessa incrustação é essencial para criar a barreira de óxido que confere ao aço inoxidável sua característica resistência à corrosão e manchas.

A descalcificação ou decapagem remove essa incrustação usando banhos ácidos (conhecidos como decapagem ácida) ou por meio de aquecimento e resfriamento controlados em um ambiente livre de oxigênio.

Dependendo do produto final, o metal pode retornar à laminação ou extrusão para processamento posterior. Isto é seguido por repetidas fases de recozimento até atingir as propriedades desejadas.

Uma vez que o aço é trabalhado e pronto, o lote é cortado para se adequar à ordem. requisitos.

Os métodos mais comuns são métodos mecânicos, como corte com facas de guilhotina, facas circulares, lâminas de alta velocidade ou puncionamento com matrizes.

No entanto, para formas complexas, chama também pode ser usado corte ou corte a jato de plasma.

A melhor opção dependerá do tipo de aço solicitado e do formato desejado do produto entregue.

O aço inoxidável está disponível em uma variedade de acabamentos, desde fosco até espelhado. O acabamento é uma das últimas etapas do processo de fabricação. As técnicas comuns incluem ataque com ácido ou areia, jateamento de areia, lixamento de cinta, polimento de cinta e polimento de cinta.

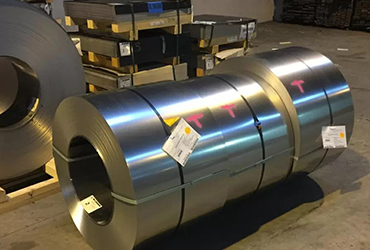

Neste ponto, o aço é recolhido em sua forma final e preparado para envio ao cliente. Rolos e bobinas são formas comuns de armazenar e enviar grandes quantidades de aço inoxidável para uso em outros processos de fabricação. No entanto, a forma final dependerá do tipo de aço necessário e de outros fatores específicos do pedido.