Точный процесс получения марки нержавеющей стали будет отличаться на более поздних стадиях. То, как марка стали формируется, обрабатывается и отделывается, играет важную роль в определении того, как она выглядит и работает.

Прежде чем вы сможете создать готовую стальную продукцию, вы должны сначала создать расплавленный сплав.

>Поэтому большинство марок стали имеют общие начальные этапы.

Производство нержавеющей стали начинается с плавки металлического лома и добавок. в электродуговой печи (ЭДП). Используя мощные электроды, ЭДП нагревает металлы в течение многих часов, создавая расплавленную жидкую смесь.

Поскольку нержавеющая сталь на 100 % подлежит вторичной переработке, многие заказы на нержавеющую сталь содержат до 60 % переработанного материала. сталь. Это помогает не только контролировать затраты, но и снизить воздействие на окружающую среду.

Точные температуры будут варьироваться в зависимости от марки стали.

Углерод способствует повышению твердости и прочности железа. Однако слишком большое количество углерода может создать проблемы, например выделение карбидов во время сварки.

Перед разливкой расплавленной нержавеющей стали необходима калибровка и снижение содержания углерода до необходимого уровня.

Есть Это два способа, с помощью которых литейные предприятия контролируют содержание углерода.

Первый — посредством аргоно-кислородного обезуглероживания (AOD). Впрыскивание газовой смеси аргона в расплавленную сталь снижает содержание углерода с минимальными потерями других важных элементов.

Другой используемый метод — вакуумно-кислородная декарбюризация (VOD). В этом методе расплавленная сталь переносится в другую камеру, где в сталь впрыскивается кислород при нагревании. Затем вакуум удаляет выходящие газы из камеры, что еще больше снижает содержание углерода.

Оба метода обеспечивают точный контроль содержания углерода, чтобы обеспечить правильную смесь и точные характеристики конечного продукта из нержавеющей стали.

h4>Шаг 3: Настройка

После снижения содержания углерода происходит окончательная балансировка и гомогенизация температуры и химического состава. Это гарантирует, что металл соответствует требованиям, предъявляемым к его назначенной марке, и что состав стали одинаков на протяжении всей партии.

Образцы тестируются и анализируются. Затем вносятся корректировки до тех пор, пока смесь не будет соответствовать требуемому стандарту.

После создания расплавленной стали литейный цех должен создать примитивная форма, используемая для охлаждения и обработки стали. Точная форма и размеры будут зависеть от конечного продукта.

К распространенным формам относятся:

Затем формы маркируются идентификатором для отслеживания партии в различных последующих процессах.

< p>Далее шаги будут различаться в зависимости от предполагаемого класса и конечного продукта или функции. Слябы становятся пластинами, полосами и листами. Блюмы и заготовки превращаются в прутки и проволоку.В зависимости от заказанной марки или формата сталь может проходить некоторые из этих этапов несколько раз, чтобы создать желаемый внешний вид или характеристики.

Следующие этапы являются наиболее распространенными.

Выполняется при температурах выше температуры рекристаллизации стали. Этот этап помогает установить черновую физическую размеры стали. Точный контроль температуры на протяжении всего процесса сохраняет сталь достаточно мягкой для работы без изменения структуры.

В процессе используются повторяющиеся проходы для медленной корректировки размеров стали. В большинстве случаев для достижения желаемой толщины требуется прокатка на нескольких станах с течением времени.

Часто используется, когда требуется точность, холодная прокатка. прокатка происходит ниже температуры рекристаллизации стали. Для придания формы стали используются несколько опорных роликов. Этот процесс создает более привлекательную и однородную поверхность.

Однако он также может деформировать структуру стали и часто требует термической обработки для рекристаллизации стали до ее исходной микроструктуры.

После прокатки большая часть стали подвергается процессу отжига. Это предполагает контролируемые циклы нагрева и охлаждения. Эти циклы помогают смягчить сталь и снять внутреннее напряжение.

Точные температуры и время будут зависеть от марки стали, при этом скорость нагрева и охлаждения влияет на конечный продукт.

По мере того, как сталь проходит различные этапы обработки, на ее поверхности часто накапливается окалина.

Это накопление не просто непривлекательно. Это также может повлиять на стойкость к образованию пятен, долговечность и свариваемость стали. Удаление этой окалины необходимо для создания оксидного барьера, который придает нержавеющей стали характерную устойчивость к коррозии и образованию пятен.

Очистка от накипи или травление удаляет эту окалину с помощью кислотных ванн (известных как кислотное травление) или посредством контролируемого нагрева и охлаждения в бескислородная среда.

В зависимости от конечного продукта металл может вернуться к прокатке или экструзии для дальнейшей обработки. За этим следуют повторные этапы отжига до достижения желаемых свойств.

После того, как сталь обработана и готова, партия разрезается по заказу. требованиям.

Наиболее распространенными методами являются механические методы, такие как резка гильотинными ножами, дисковыми ножами, высокоскоростными лезвиями или штамповка штампами.

Однако для сложных форм применяется пламя. Также может быть использована резка или плазменная резка.

Лучший вариант будет зависеть как от запрашиваемой марки стали, так и от желаемой формы поставляемого изделия.

Нержавеющая сталь доступна в различных вариантах отделки: от матовой до зеркальной. Отделка – один из последних этапов производственного процесса. Обычные методы включают кислотное или песочное травление, пескоструйную очистку, шлифование лент, полировку и полировку лент.

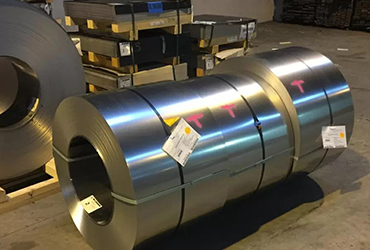

На этом этапе сталь собирается в окончательном виде и готовится к отправке покупателю. Рулоны и рулоны — распространенные способы хранения и транспортировки больших объемов нержавеющей стали для использования в других производственных процессах. Однако окончательная форма будет зависеть от типа требуемой стали и других факторов, специфичных для заказа.